制御盤設計に必要なものはイメージ力

公開日: 2025年11月2日

📝 目次 (Table of Contents)

制御盤の設計は、「コスト・拡張性・作業効率」のバランスを取るという悩ましい課題を伴います。

とはいえ、すべての部品を収容できるだけの盤の大きさを決めれば何とかなります。

ですが近年、ミスミや日東工業といったサプライヤーが盤の加工サービスを充実させているのを受け、私は将来的な増設機まで視野に入れ、あらかじめ加工穴まで設計してから注文する手法を採用しています。

本記事では、この手法を可能にするために、私が実務で実践している制御盤設計の工夫点を具体的にご紹介します。

本記事の設計対象

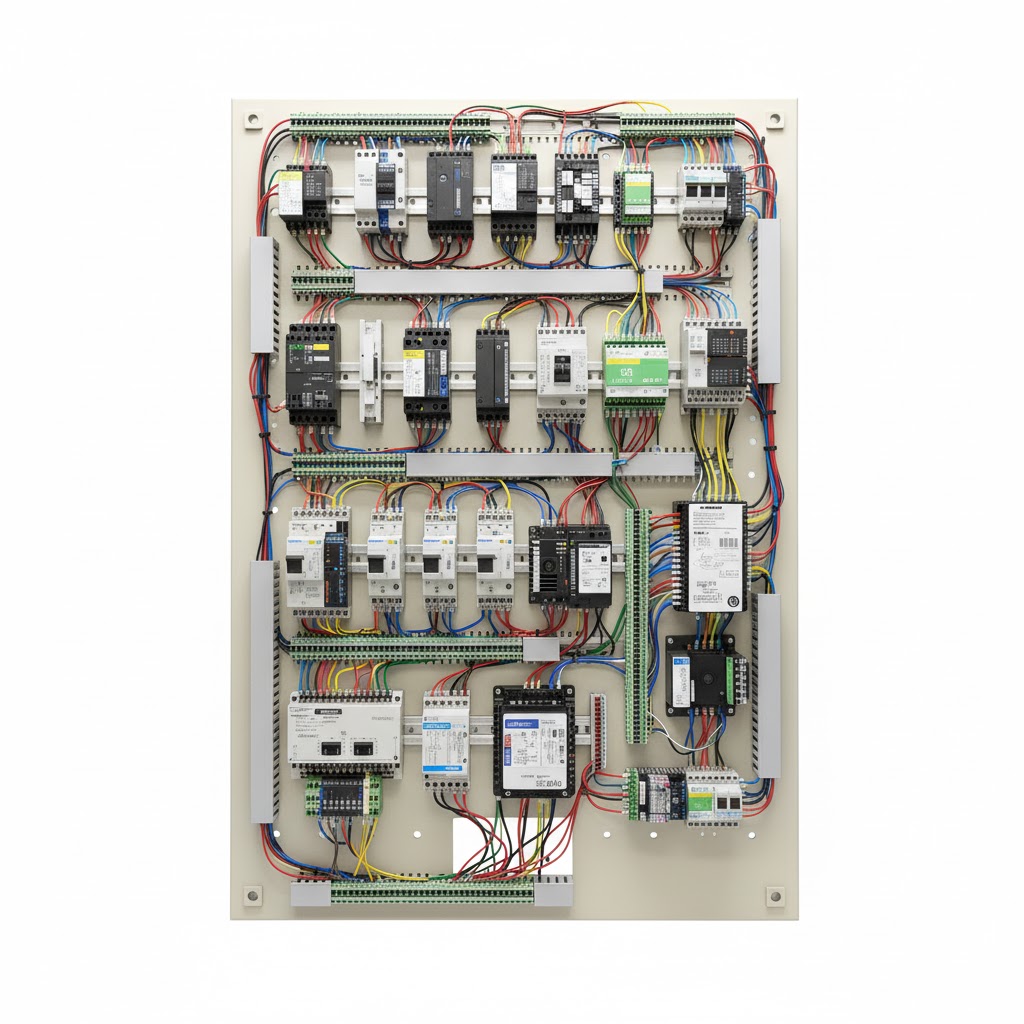

本記事で想定する制御盤の規模は、以下の構成程度を収容する縦型制御盤です。

- PLC IO各32点、拡張ユニット2つ程

- ブレーカ4つ程

- サーボモータ4つ程

- 端子台20個程

1. 盤配置

拡張性を考慮したスペース確保

将来の機能追加や部品交換に備え、意図的に「遊び」のスペースを設けています。

中板エリアの拡張性

- PLC: 拡張ユニット2つ分程度

- ブレーカー: 2個程度

- 端子台: 10〜20個程度

特に新規設備は構想が抽象的なままスタートすることが多いため、この拡張スペースは必須と考えます。

増設機でも、設備で生産する製品の品質異常が発生するとセンサや機構が追加され、ユニットが必要になるケースがあります。

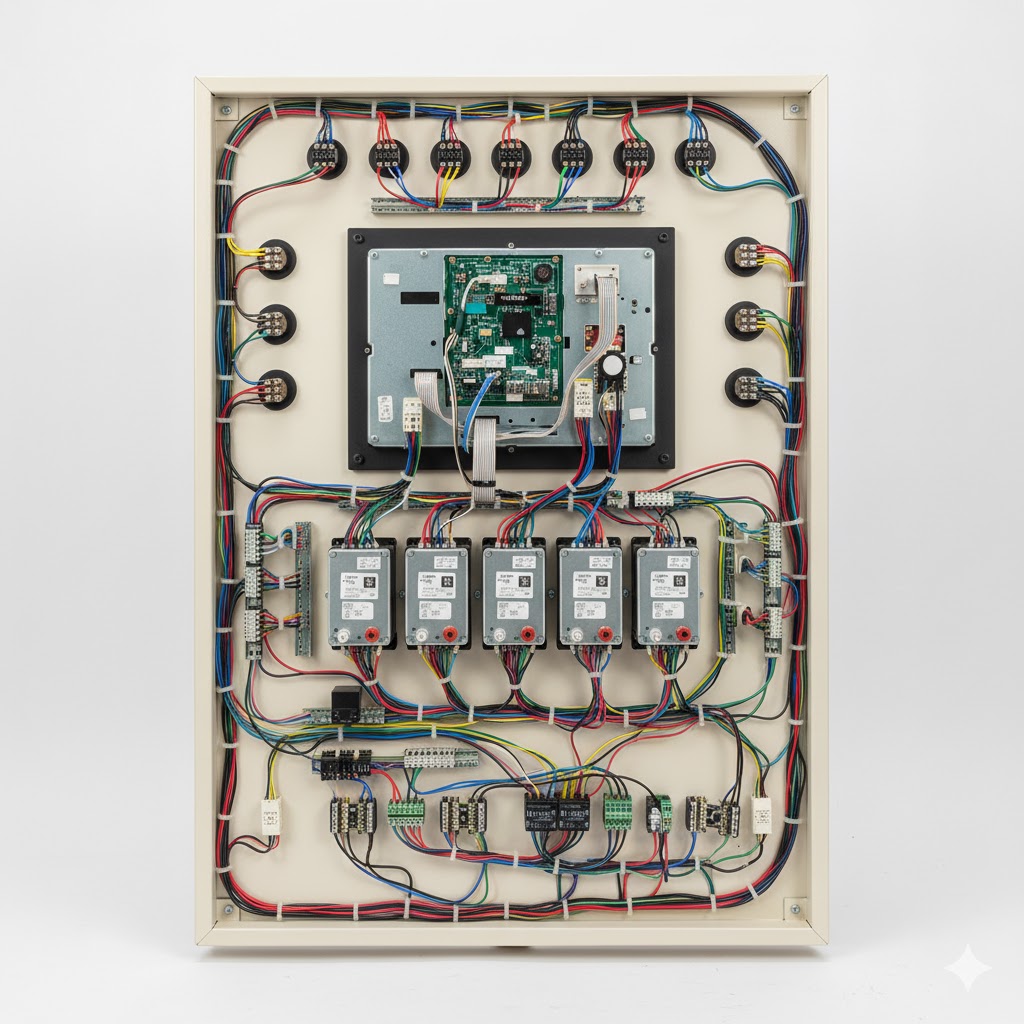

扉面エリアの拡張性

- 原則は扉は最低限の機器しか配置がないようにする

- 機器配置用のレール等を後から配置できるように扉面にボスを数カ所溶接

※日東工業の盤設計アプリであればボス加工も指定できます。

扉面は配線が電線の可動部が出てくるため、基本的には大量に部品を置くのは効率的ではありません。

私は基本的にはスイッチとタッチパネル、表示器しか配置してません。

温調器やカウンタなどはPLCに機能を持たせてタッチパネル上でチューニング・表示・設定できるようしています。

最近はIoTなどでデータを収集することもあるので何かとPLCで管理することが後々便利なんですよね。

配線しやすさを考慮したスペース設計

自ら配線作業も担当するからこそ、「作業性」を徹底しています。

※配線時に狭すぎて手が入らない設計は作業者の大きなストレスとなります。

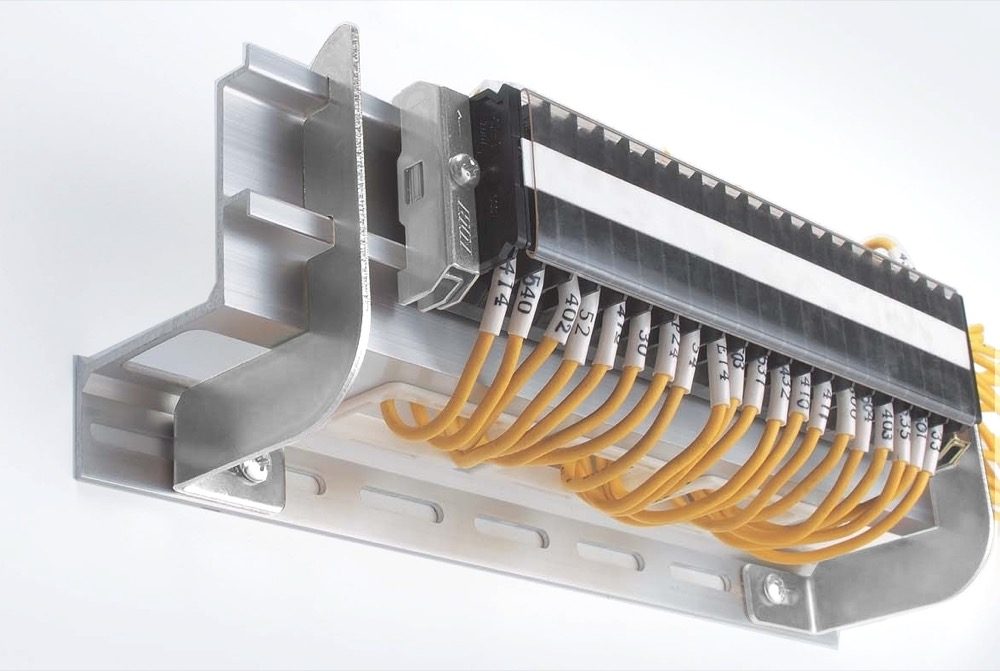

端子台の配置による効率化

電気屋の辛いところとして、短納期案件は多数あります。特に機械が設置されてからの納期は息をつく暇もないくらいです。

機体配線を短時間で終わらせるための効率化として、機体配線を接続する部品群は制御盤の最下段に配置しています。

部品群というのは、例えば端子台・PLCのI/O(入出力)インターフェイス端子台です。

2. 部品選定

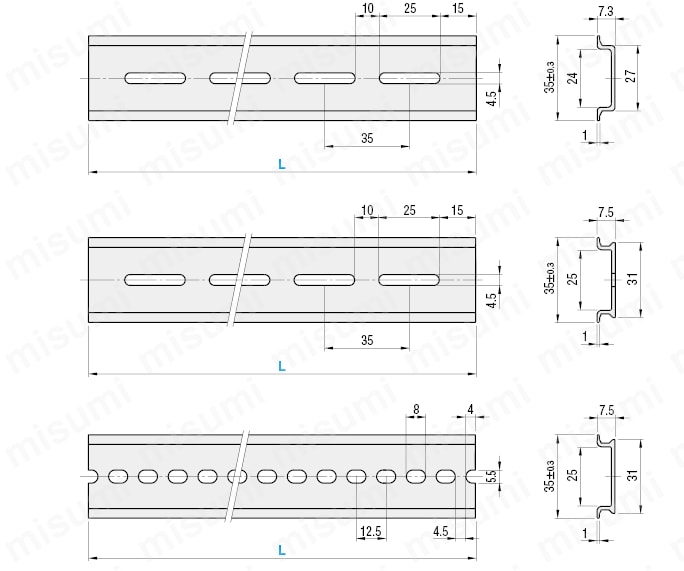

DINレール

穴ピッチは35mmまたは50mmが主流ですが、ダクトの穴ピッチ(50mmが多い)と合わせることで、中板のタップ穴設計時にピッチを統一でき、設計作業が効率化します。

高さ方向のスペースが限られるときは、協和電工のKWB-45など立体型のDINレールを使用しています。

ダクト

ダクトで違いが出るポイントは上部に切り込みが入っているかどうかです。配線しやすさで考えると、上部切込みタイプが圧倒的に楽です。

しかし、カバー外した際に電線が切込みからポロポロ出てくるストレスと、カバーをするときにダクトの側面がうまく入らなかった時のストレスはあります。

ブレーカ

50A以下の主回路ブレーカーは基本的に32AFを選定します。富士電機で小さめのブレーカが出ているので制御盤を少しでも小型化したいのであればおすすめです。

また、最近はスプリング端子(フェルールや電線等を差し込む)タイプのブレーカも日本メーカ(三菱電機と富士電機)でも発売されています。

スプリング端子式の大きなメリットは2つあって、施工時間の短縮と増し締めが不要となることです。

ただ現状では、コストと納期はネジ締めタイプと比べてかなり劣っています。。。

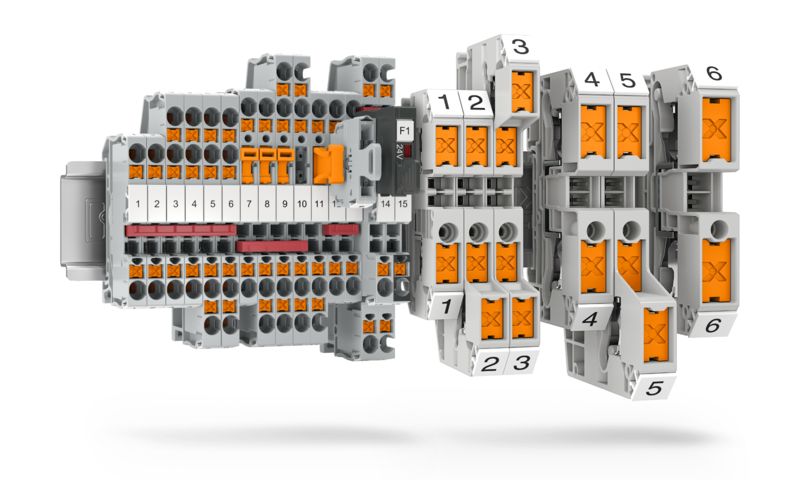

端子台

スペースに余裕がある場合

ねじアップ式の端子台を選びます。丸端子施工時のネジの脱落・紛失を防ぎ、施工時間の短縮に貢献します。。

スペースが無い場合

2段タイプは端子台スペースがおよそ半分になりますが、上段を先に設置すると下段の取付が困難になるなど、施工性は著しく悪化します。

最近の端子台

- 多くのスプリングタイプは上部からの挿入・施工がしやすいため、ダクトと端子台のスペースが狭い場合の施工性に優れます。

- 難点として、未熟練者による「差し込み不良」や「剥き量の不足」が懸念されますが、フェニックス・コンタクトのPush-Xシリーズのように差し込み完了時に音が鳴る製品を選ぶことで、施工不良のリスクを減らせます。

ルーバー・ファン

熱循環効率の良い排気式をベースに採用し、吸気側のルーバーやファンにはホコリ対策としてフィルターを設置します。

スイッチ

特に選定ポイントなし。

銘板

どんな小さい盤にも銘板はつけるようにしています。

運用していると無記名の盤があると「これは何の盤?」と必ず誰かがつまずいてしまいます。

3. 品質

電気ノイズの考慮

異なる電圧の電線を同じダクトに入れるという課題に対し、私は同じダクトを使用しつつ、電線同士が接触しないよう注意深く通線しています。この安全対策を前提に、200V、100V、24Vの機器の配置を決定しています。

熱影響を考慮

- 制御盤の上部には熱がこもりやすいため、PLCやモータドライバなどの精密機器はなるべく置かないようにします。

- 最上部には電子部品が少ないブレーカーなどを配置することが多いです。

4. オペレーターに優しい使いやすさ

操作する人が直感的に、安全に使えるための設計です。

- タッチパネル: オペレーターの目線あたりとなるよう、FL(床面)から1,300mm程度に配置しています。

- 非常停止: オペレーターの右肘あたりの高さに配置し、緊急時にすぐに手が届くようにしています。

5. まとめ

制御盤を設計するうえで大切なことは、「配線する人」「使う人」「次に設計する人」をイメージすることだと考えております。

品質を高めるためにもイメージしていきましょう。